PDCA: Chu Trình Quản Lý Chất Lượng Hiệu Quả

Trung tâm Sức khoẻ Nam Giới Men's Health

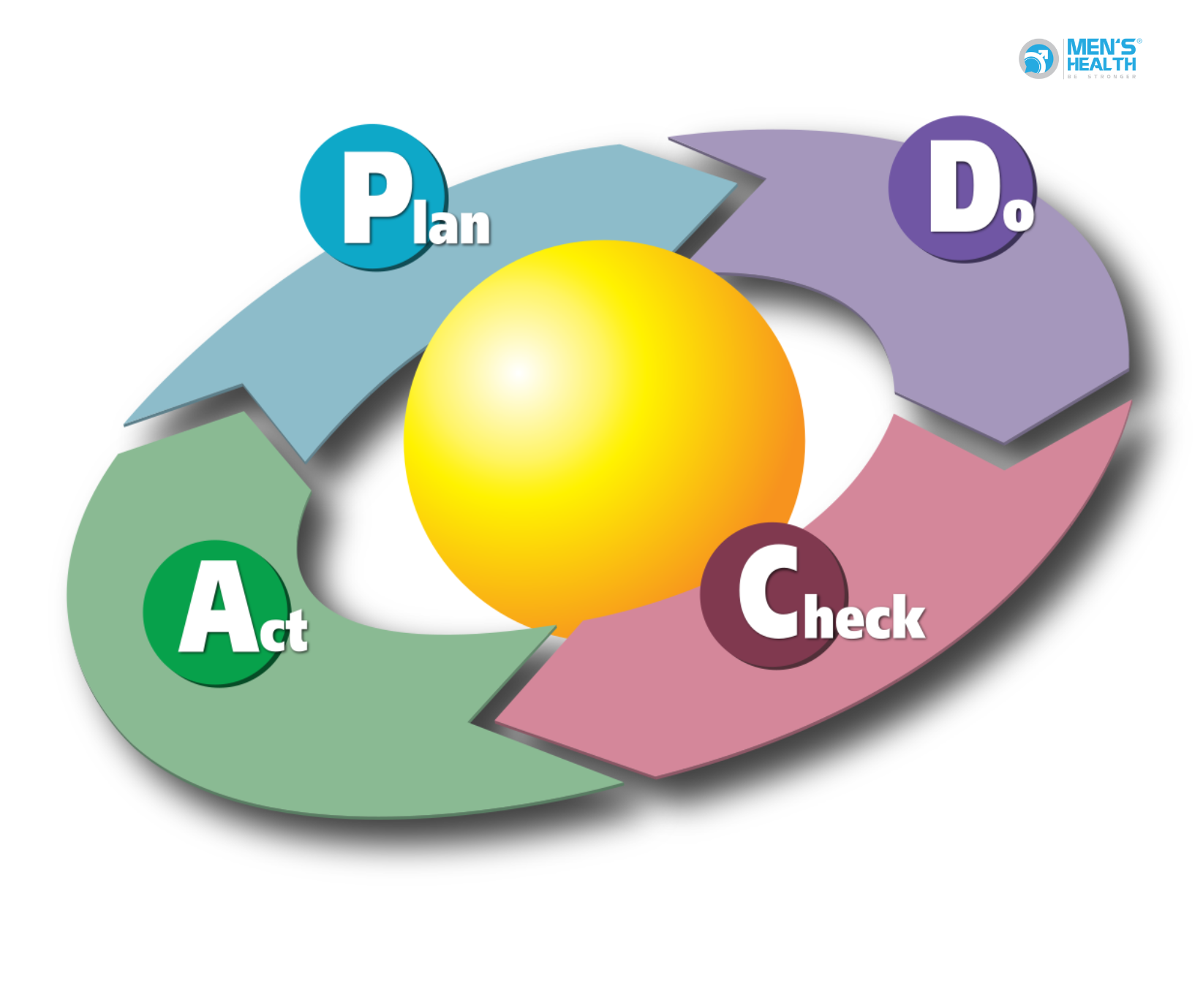

Chu trình PDCA (Plan-Do-Check-Act), hay còn được gọi là vòng tròn Deming, là một phương pháp quản lý chất lượng được phát triển bởi W. Edwards Deming, một chuyên gia hàng đầu về quản lý chất lượng. Phương pháp này giúp các tổ chức cải tiến quy trình liên tục bằng cách áp dụng một chuỗi các bước lặp lại, bao gồm lập kế hoạch, thực hiện, kiểm tra và hành động (Imai, 1986). Đây là một công cụ mạnh mẽ và linh hoạt, thường được sử dụng trong các chiến lược cải tiến chất lượng, đặc biệt là trong sản xuất và các ngành công nghiệp dịch vụ.

1. Lập Kế Hoạch (Plan)

Bước đầu tiên trong PDCA là lập kế hoạch, nơi các mục tiêu và quy trình cần cải thiện được xác định rõ ràng. Để thực hiện bước này hiệu quả, các tổ chức thường tiến hành phân tích nguyên nhân của các vấn đề hiện tại và thiết lập các mục tiêu rõ ràng để cải thiện. Một nghiên cứu cho thấy, việc lập kế hoạch chi tiết có thể giúp tổ chức tăng cường hiệu quả của các chiến lược cải tiến chất lượng lên đến 60% (Liker, 2004).

2. Thực Hiện (Do)

Trong bước này, các kế hoạch đã đề ra sẽ được triển khai thực hiện trên thực tế. Đây là giai đoạn thử nghiệm giải pháp để xem xét liệu nó có phù hợp và hiệu quả không. Nghiên cứu cho thấy, khi thực hiện bước “Do”, việc ghi lại dữ liệu và quan sát kỹ lưỡng quy trình giúp phát hiện sớm các sai sót, từ đó tối ưu hóa hiệu quả của quy trình (Shiba & Walden, 2001). Điều này đặc biệt quan trọng trong các ngành công nghiệp có tính chất nhạy cảm như dược phẩm và hàng không.

3. Kiểm Tra (Check)

Sau khi thực hiện, các tổ chức cần kiểm tra kết quả so với các mục tiêu và tiêu chuẩn đã đặt ra. Điều này thường bao gồm việc phân tích dữ liệu để xem liệu quy trình có tạo ra kết quả như mong đợi không. Nếu có sai lệch, các bước điều chỉnh sẽ được đề xuất và thực hiện. Theo một nghiên cứu của Oakland (2014), việc kiểm tra kết quả là một yếu tố quan trọng giúp tăng cường độ tin cậy của quy trình và hạn chế lỗi.

4. Hành Động (Act)

Cuối cùng, trong giai đoạn hành động, nếu giải pháp được chứng minh là hiệu quả, quy trình cải tiến sẽ được chuẩn hóa và áp dụng rộng rãi trong toàn tổ chức. Ngược lại, nếu quy trình không đạt được kết quả như mong đợi, vòng PDCA sẽ được khởi động lại từ đầu. Một nghiên cứu của Anderson và cộng sự (1994) đã cho thấy rằng việc chuẩn hóa quy trình giúp giảm sự biến động trong sản xuất, qua đó nâng cao chất lượng sản phẩm.

5. Ứng Dụng và Hiệu Quả của PDCA

Chu trình PDCA đã chứng minh là một công cụ quan trọng trong các hệ thống quản lý chất lượng như Six Sigma, Lean Manufacturing và TQM (Total Quality Management). Phương pháp này không chỉ giúp cải tiến chất lượng mà còn thúc đẩy sự gắn kết giữa các phòng ban, vì mọi người đều tham gia vào quá trình lập kế hoạch và kiểm tra. Nghiên cứu của Shingo (1988) cho thấy rằng việc áp dụng PDCA trong quy trình sản xuất giúp giảm thời gian sản xuất xuống trung bình 20% và giảm chi phí đến 15%.

Kết Luận

PDCA là một phương pháp quản lý chất lượng đã được kiểm chứng và áp dụng rộng rãi, không chỉ trong lĩnh vực sản xuất mà còn trong nhiều lĩnh vực khác như dịch vụ, giáo dục và chăm sóc sức khỏe. Chu trình này giúp các tổ chức cải tiến liên tục, giảm thiểu sai sót và tối ưu hóa hiệu suất. Để đạt được hiệu quả cao nhất, việc áp dụng PDCA cần có sự cam kết của ban lãnh đạo và sự tham gia tích cực của nhân viên.

Tài Liệu Tham Khảo

- Anderson, J. C., Rungtusanatham, M., & Schroeder, R. G. (1994). A theory of quality management underlying the Deming management method. Academy of Management Review, 19(3), 472-509.

- Imai, M. (1986). Kaizen: The Key to Japan’s Competitive Success. McGraw-Hill.

- Liker, J. K. (2004). The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer. McGraw-Hill.

- Oakland, J. S. (2014). Total Quality Management and Operational Excellence: Text with Cases. Routledge.

- Shiba, S., & Walden, D. (2001). Four Practical Revolutions in Management: Systems for Creating Unique Organizational Capability. Productivity Press.

- Shingo, S. (1988). A Study of the Toyota Production System: From an Industrial Engineering Viewpoint. Productivity Press.

0902 353 353

0902 353 353 Giờ làm việc: 08:00 - 20:00

Giờ làm việc: 08:00 - 20:00 7B/31 Thành Thái, Phường Diên Hồng, TP. HCM

7B/31 Thành Thái, Phường Diên Hồng, TP. HCM